钢丸选用时的技巧有哪些

钢丸选用的时候,具体选用的技巧有哪些,让钢丸厂家的小编带大家共同了解一下。

明确工件特性

材质适配

金属材质:对于黑色金属(如碳钢、合金钢)工件,铸钢丸是常用选择,其硬度适中,清理效率高。例如,在船舶制造中,对船体钢板进行除锈处理时,铸钢丸能快速去除表面的氧化皮和锈层。

有色金属:处理铝合金、铜合金等有色金属工件时,应选用不锈钢丸或铝丸,避免对工件表面造成污染和腐蚀。比如,在航空航天领域,对铝合金航空零部件进行表面清理时,不锈钢丸是合适的选择。

硬度考量

高硬度工件:如淬火后的模具钢,需选用硬度较高的钢丸,如高铬铸钢丸,以确保能够有效清理表面而不被工件表面压碎。

低硬度工件:对于一些软质金属工件,如铜、铝等,应选用硬度较低的钢丸,如低碳钢丝切丸,防止在清理过程中对工件表面造成过度损伤。

确定处理要求

清理效果

粗糙度要求:若要求工件表面粗糙度较低,应选用颗粒较小的钢丸,如0.3-0.6mm的钢丸,清理后的表面会更加光滑。例如,在汽车发动机缸体的精加工后清理中,使用小颗粒钢丸能满足其对表面粗糙度的严格要求。

清理速度:对于大批量生产的工件,需要较高的清理速度,此时可选用颗粒较大的钢丸,如1.2-2.0mm的钢丸,能快速去除工件表面的污垢和氧化层。

强化需求

表面强化:若需要对工件表面进行强化处理,提高其疲劳强度和耐磨性,应选用硬度较高、形状不规则的钢丸,如棱角钢丸,通过喷丸强化使工件表面产生残余压应力。例如,对齿轮进行喷丸强化,可显著提高其使用寿命。

关注钢丸质量

外观检查

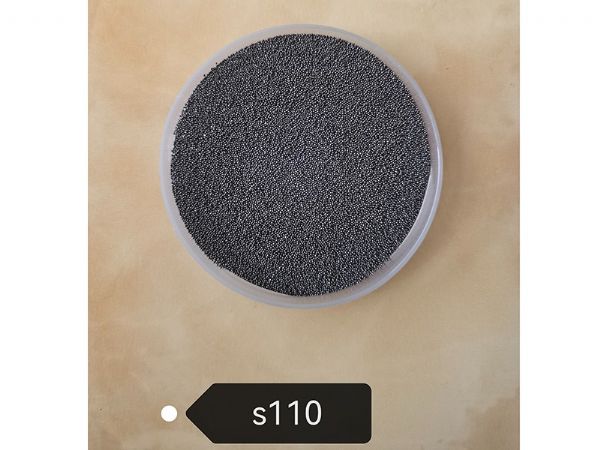

形状规则:好的钢丸形状应较为规则,接近球形。不规则形状的钢丸在清理过程中会对工件表面造成不均匀的冲击,影响清理效果和工件质量。

表面光滑:表面光滑的钢丸在清理过程中产生的粉尘较少,对设备和环境的污染也较小。可以通过肉眼观察或使用放大镜对钢丸的外观进行检查。

性能测试

硬度测试:使用硬度计对钢丸的硬度进行测试,确保其硬度符合使用要求。硬度过高或过低都会影响清理效果和钢丸的使用寿命。

寿命测试:可以通过模拟实际使用条件,对钢丸进行寿命测试,了解其在不同工况下的使用寿命,以便合理安排钢丸的更换周期。

销售服务热线

销售服务热线

资讯热线:

资讯热线: